干法制砂和湿法制砂优缺点

2021-04-09 05:42人工制砂最常见的生产工艺主要有两种,即湿法制砂生产工艺和干法制砂生产工艺。这两种生产工艺都是制砂界常用的生产方法,他们各有什么优缺点呢?

01

干法制砂生产工艺

图1所示为典型的干法生产工艺流程,原料经过振动给料筛和筛分机组合筛除泥土以后,一般要经过粗碎和中碎两道破碎后再进行检查筛分,通过筛分将矿石分成3个部分:达不到产品粒度要求的最粗一级矿石返回中碎设备重新破碎,这部分返料在中细碎和筛分之间形成一个闭路循环;中等粒度矿石直接作为骨料成品进入产品仓或者堆场;小于一定粒度的原料进入立式整形制砂机进行整形制砂,制砂部分产生的石粉通过选粉机和空气除。

主要优点

(1)成品骨料及人工砂含水率低,一般不高于2%,可以直接运输或者使用,冬季气温低于零度时不会冻结,全年都可以连续生产。

(2)通过对选粉机风量、风压的调节,可以控制成品砂中石粉含量,相对于湿法来说产砂率高,还可以直接满足土建施工工程标准以及城市建设相关标准的强制性要求,并且这种成品骨料制作出来的混凝土强度也相对较高。

(3)生产过程中收集起来的副产品细石粉可以用于路基垫层或水泥免烧砖原料,资源利用率高,基本可以实现零排放。

(4)由于生产过程中基本上不用水,减少了给排水和污水处理设备,系统相对简单,故投资少,占地小,操作和管理人员少,产能大,生产成本也较低。

(5)加工工艺流程短,设备简单易于集中操控,可以较方便地实现自动化或者无人化生产运行。

(6)通过在矿山开采阶段对泥土、风化岩及有机物含量的控制,各级破碎筛分均采用除尘器收尘,成品砂石骨料基本可以直接满足水利工程、城市建设标准要求,不必增设选粉机。

主要缺点

(1)对原料中泥土、有机物等杂质含量比较敏感,应严格控制泥土等杂质含量,否则极易造成堵塞和收尘系统超负荷。

(2)产品骨料表面有一定的石粉残留,洁净度不高,观感差。

(3)石料破碎、筛分阶段以及人工制砂阶段都会产生较多粉尘,对设备封闭、除尘要求较严格,带式输送机等输送设备处也易产生粉尘,按照目前环保排放要求,主要生产设备和输送设备均要求在全封闭厂房内布置。

02

湿法制砂生产工艺

生产过程中水作为工作介质和抑尘措施,全程参与砂石骨料的生产,故称为湿法工艺。湿法生产工艺一般在水资源较丰富的地区采用。

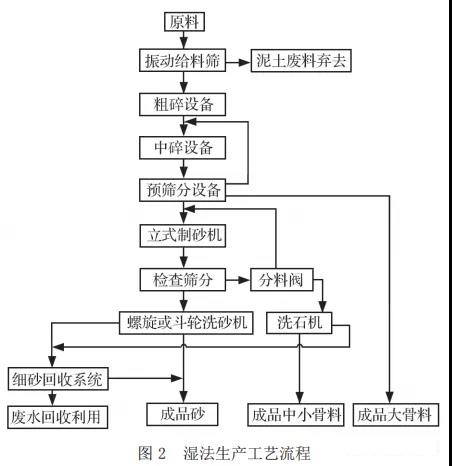

图2所示为典型的湿法生产工艺流程,原料经过振动给料机或振动筛筛去泥土以后,大块原料要经过粗碎和中碎两道破碎后再进行筛分,将原料分成3个部分:达不到产品粒度要求的最粗一级矿石返回中碎设备重新破碎,这部分返料在中碎和筛分之间形成一个闭路循环;中等粒度矿石直接作为骨料成品进入产品仓或者堆场;满足整形制砂机进料粒度要求的原料进入立式整形制砂机进行整形制砂,生产出来的砂石经过检查筛分成砂和各种规格骨料,再经螺旋或斗轮洗砂机冲洗后成为成品砂,骨料可以经洗石机冲洗后成为最终成品。通过分料阀可以调节各种成品骨料的比例。尘设备收集起来,进入密闭的石粉仓。

主要优点

(1)成品砂石骨料外观好。

(2)生产过程中泥土和石粉被水流带走,不产生粉尘,避免空气污染。

主要缺点

(1)消耗大量水资源,吨砂石料约耗水2~3.5t,制砂过程中产生的泥粉污水如果直接排放会造成环境污染,回收利用又需要增加大量设备投资和成本。

(2)成品砂产量低,且粒径小于0.16mm的颗粒占比达不到《水工混凝土施工规范》人工砂细度模数和石粉含量要求,另外成品砂含水率高,同样不满足《水工混凝土施工规范》含水率小于6%的要求。

(3)由于成品几乎不含石粉,直接使用时会造成混凝土水泥用量增加,生产成本提高。

(4)需要增加大量给排水和污水处理设备,投资大,占用大量场地,操作管理困难,成品砂石骨料单位成本高。

(5)对水资源依赖性大,只适用于水资源相对丰富的矿区,另外冬季气温低于零度时不能正常生产。

扫一扫咨询微信客服

扫一扫咨询微信客服